Vielfältige Lösungen für die Chipfabrik

Die Bosch-Waferfab in Dresden zählt zu den modernsten Chipfabriken der Welt. Zahlreiche Technologien aus dem eigenen Unternehmen machen den dortigen Betriebsalltag sicher, effizient und nachhaltig.

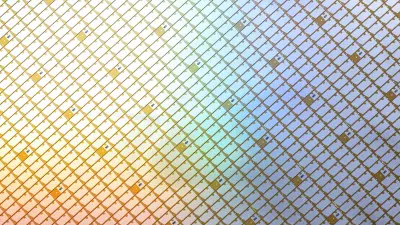

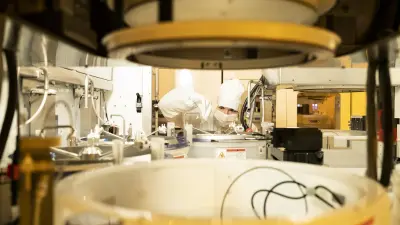

Für rund eine Milliarde Euro hat Bosch eine neue Halbleiterfabrik in Dresden errichtet und im Juni offiziell eröffnet. Es ist die größte Einzelinvestition in der Unternehmensgeschichte, mit hohem Wert für die Zukunft. Denn in dem Werk werden Mikrochips hergestellt, ohne die moderne Fahrzeuge ebenso wenig funktionieren wie Smartphones oder Mähroboter. Der Ausgangsstoff für Halbleiter sind runde Siliziumscheiben, sogenannte Wafer, weshalb das Dresdner Werk auch „Waferfab“ genannt wird („Fab“ steht dabei für „Fabrik“). Die Fertigung der Wafer findet vollautomatisiert auf vernetzten Anlagen statt, die mit Hilfe von Methoden der Künstlichen Intelligenz gesteuert werden. Rund 450 Personen arbeiten auf dem Werksgelände, davon sind knapp 100 Mitarbeitende von externen Firmen. Um Menschen und Sachwerte zu schützen, Prozesse effizienter zu gestalten sowie den Energie- und Ressourcenverbrauch möglichst niedrig zu halten, setzt Bosch auf hauseigene Lösungen. Der Großteil davon ist digital und miteinander vernetzt, wodurch sie sich optimal in die moderne Fabrik einfügen.

Mit den Besonderheiten eines Halbleiterwerkes kennt sich unser Projektteam vor Ort sehr gut aus.

Kompetenz im Halbleiterbereich

Die Waferfab Dresden wurde von der Bosch-Bauabteilung errichtet und enthält eine Vielzahl an Technologien aus dem Geschäftsbereich Building Technology. Dieser bietet neben hochmodernen Lösungen auch jahrzehntelange Erfahrungen im Halbleiterbereich und hat bereits einige Projekte im ‚Silicon Saxony‘ bei Dresden umgesetzt. „Die Fachleute in unserem regionalen Projektteam kennen sich mit den technischen Besonderheiten von Halbleiterwerken sehr gut aus und konnten ihre Expertise bereits am Planungstisch einbringen“, sagt Ronny Zeidler. Er ist Leiter des Kundenteams Nord bei Bosch Energy and Building Solutions und verantwortlich für den reibungslosen Betrieb der Lösungen in der Waferfab. Das Team erstellte die Brandfallsteuermatrix – eine hochkomplexe Programmiervorlage, in der die genaue Reihenfolge definiert ist, mit der die einzelnen Brandschutzelemente beim Ausbruch eines Feuers gesteuert werden.

BIM erleichtert den Bau und Betrieb

Bei der Realisierung der Halbleiterfabrik in Dresden wurde mit Building Information Modeling (BIM) gearbeitet. Hierfür wurden alle Komponenten und die relevanten Bauwerksdaten des Halbleiterwerkes erfasst und digital visualisiert. So entstand ein 3D-Computermodell der Chipfabrik, an dem sich beispielsweise erkennen lässt, wie ein Brandschutzsystem geplant werden muss, damit es optimal zu bereits vorhandenen Installationen verläuft. „Mit BIM können Architekten, Planer, Berater, Integratoren und Auftragnehmer effizienter zusammenarbeiten, Informationen besser austauschen und in jeder Phase eines Projekts detailliert in das Informationsmodell einsteigen“, sagt Zeidler. Bosch nutzt diese Methode bei allen eigenen Neubauprojekten – sowohl in der Bau- als auch in der anschließenden Betriebsphase. Die an einem Bauprojekt beteiligten Parteien sind dadurch in der Lage, nahtlos zusammenzuarbeiten, was Zeit und Kosten spart.

Besucher managen, sensible Bereiche schützen

In der Waferfab gehen täglich zahlreiche Personen ein und aus, etwa Kunden oder Zulieferer. Deshalb wird das Empfangspersonal durch ein Besuchermanagementsystem unterstützt, das die Besucherverwaltung vereinfacht und den kompletten Besuchsvorgang systematisch erfasst. „Statt Papierbögen auszufüllen, beantworten die Besucherinnen und Besucher Fragen an einem Bildschirmterminal und werden dort durch den Anmeldeprozess geleitet“, sagt Zeidler. An mehreren Stellen auf dem Gelände wurden zudem smarte Sicherheitskameras installiert. Sie verfügen über eine Funktion zur intelligenten Videoanalyse, wodurch sie beispielsweise verdächtige Personen oder Bewegungen auf große Distanz wahrnehmen. Durch die automatische Beobachtungsfunktion behalten sie Personen auch dann im Blick, wenn sich diese über das Gelände bewegen. Darüber hinaus installierten die Sicherheitsexperten von Bosch Zutrittskontrollsysteme, um sensible Bereiche vor unbefugtem Betreten zu schützen. Dies erfolgt mit einer modernen Zwei-Faktor-Authentifizierung. Weiterhin kommen Mitarbeiterausweise im neuen Bosch-Design sowie eine spezielle Technologie zum Einsatz, die den hohen Sicherheitsanforderung gerecht wird.

-

Smarte Sicherheitskameras mit intelligenter Videoanalyse sorgen für Schutz, das Besuchermanagementsystem macht die Anmeldung für Kunden und Zulieferer komfortabel. -

Um sensible Bereiche zu schützen, installierten die Sicherheitsexperten von Bosch Zutrittskontrollsysteme mit Zwei-Faktor-Authentifizierung.

Etwa 50 Gase

und rund 40 Chemikalien sind Teil des Fertigungsprozesses der Wafer.

Sie werden durch ein komplexes Medienversorgungssystem geleitet, das von einer Sicherheitskette überwacht wird.

Die Sicherheitskette: schnelle Reaktion bei Störungen

Das Herzstück der Halbleiterfabrik Dresden ist die Chipfertigung im sogenannten Reinraum, einer Umgebung, die nahezu partikelfrei ist, weil selbst kleinste Fremdkörper die winzigen Bauelemente auf den Wafern zerstören könnten. Die feinen Chipstrukturen entstehen in einem Fertigungsprozess, an dem etwa 50 verschiedene Gase und rund 40 Chemikalien beteiligt sind. Diese werden durch ein komplexes Medienversorgungssystem zu den Anlagen im Reinraum geleitet. Um auf Störungen im Leitungssystem schnell reagieren zu können, wurde eine Sicherheitskette von den Bosch-Experten passgenau zu diesen Bedürfnissen konzipiert und realisiert. Sie erfasst sicherheitsrelevante Meldungen und leitet sie an nachgeordnete Systeme und Funktionen weiter. Ist beispielsweise eine Gasleitung undicht, werden umgehend Meldungen an die Gebäudeleittechnik gesendet, worauf diese veranlasst, dass die Rohrleitung automatisch geschlossen und das Lüftungssystem im entsprechenden Abschnitt eingeschaltet wird.

Brandschutz bis in den Reinraum

Weitläufige Bereiche der Chipfabrik, in denen sich das Rauchgas eines entstehenden Feuers schnell verflüchtigen kann, werden durch AVIOTEC-Kameras geschützt. Diese nutzen verschiedene Analysetechniken sowie eine integrierte Künstliche Intelligenz, um Livebilder zu untersuchen und Flammen sowie Rauch direkt an ihrer Entstehungsquelle zu erkennen. Im Reinraum kommt eine eigene Brandschutzlösung zum Einsatz: „Diese wurde speziell auf die Bedürfnisse der Halbleiterfertigung ausgelegt und erkennt selbst feinste Rauchpartikel schnell und zuverlässig“, sagt Ronny Zeidler. Ein Building Integration System, bündelt alle Sicherheitssysteme unter einer Nutzeroberfläche, wodurch die Leitstelle jederzeit alles im Blick hat und schnell reagieren kann.

Vernetztes Energiemanagement

Nachhaltigkeit ist für Bosch ein wichtiges Thema. Deshalb wurde die Waferfab Dresden von Anfang an auf einen energie- und ressourcenschonenden Betrieb ausgelegt. Allerdings bietet ein solches Fertigungswerk, das pro Jahr etwa die gleiche Strommenge verbraucht wie 30 000 Haushalte, immer auch Möglichkeiten zu einer punktuellen Optimierung. Deshalb wurde ein Energiemanagementsystem installiert, eine cloud-basierte Softwarelösung von Bosch, die Informationen aus verschiedenen Datenpunkten im Werk zusammenführt und analysiert. „Durch die Verbrauchsanalyse des Energiemanagementsystems können wir Einsparpotenziale erkennen, die sonst nicht sichtbar wären“, sagt Christian Koitzsch, Werkleiter der Waferfab Dresden. Ist beispielsweise der Energieverbrauch einer Anlage besonders hoch, wird dies automatisch vom Energiemanagementsystem erkannt und gemeldet, sodass sich das Wartungsteam gezielt darum kümmern kann. Bosch setzt Energiemanagementsysteme bereits in mehr als 120 eigenen Werken und Standorten ein und auch externe Kunden vertrauen auf die innovative Lösung.

Aufträge per App an das Facility Management

Doch nicht nur das Energiemanagement ist in der Halbleiterfabrik digitalisiert, sondern auch die Kommunikation mit dem Facility Management. Über Desktop und App ist es einfach möglich, Serviceaufträge zu erstellen. Ist beispielsweise eine Tür beschädigt oder hat die Heizung eine Störung, können Mitarbeitende das dem FCM-Team sofort melden und auch gleich ein digitales Foto sowie den genauen Standort mitschicken. Weil die Aufträge nicht durch manuelle Prozesse, sondern digitalisiert erfasst und gesteuert werden, kann das Facility Management sie optimal bearbeiten und die Nachunternehmer zielgerichtet steuern. Aktuelle und bereits erledigte Tickets werden in der App übersichtlich dargestellt, wodurch Mehrfachmeldungen entfallen und Mitarbeitende eine rasche Information erhalten, sobald der von ihnen gemeldete Serviceauftrag ausgeführt ist. Damit erhöht diese Lösung den Komfort und die Effizienz für alle Beteiligten.

Betreuung im laufenden Betrieb

Nach rund zweieinhalb Jahren Bauzeit nahm das Bosch-Halbleiterwerk Dresden im Frühsommer seinen Betrieb auf. Unterstützt wird es vor Ort durch ein dediziertes Team von Bosch Energy and Building Solutions. Dieses stellt sicher, dass alle Lösungen reibungslos funktionieren, und berät das Werk auch bei der Weiterentwicklung der Systeme. Dabei kommen auch die bereits oben erwähnten Kompetenzen zum Building Information Modeling zum Tragen: Stehen Änderungen an der Gebäudetechnik an, prüft das Team mit BIM, ob Sicherheitssysteme davon betroffen sind und plant entsprechend voraus. Die Weichen sind also gestellt, um die partnerschaftliche Zusammenarbeit auch in Zukunft weiterzuführen und neue Lösungen zu integrieren.

„Die Zusammenarbeit war sehr partnerschaftlich“

Beim Bau der Waferfab Dresden brachten die Kollegen von Bosch Energy and Building Solutions Know-how ein. Im Folgenden berichten zwei Mitarbeiter des Halbleiterwerks – Steffen Müller, Leiter Facility Management, und Werkschutzleiter Ronny Hartlich – von der Zusammenarbeit.

Welchen Vorteil hatte es für Sie, mit den Gebäudeexperten zusammenzuarbeiten?

Steffen Müller: „Für uns war es von großem Vorteil, dass Bosch Energy and Building Solutions viel Erfahrung aus Projekten in der Halbleiterindustrie mitgebracht hat. Das ist nicht selbstverständlich und viele Projektpartner verfügen nicht über derartiges Vorwissen. In der Zusammenarbeit konnten wir oft feststellen, dass die Gebäudeexperten mit den Prozessen unserer Branche sehr vertraut sind, wodurch sich viele Aufwände von vornherein reduzieren ließen.“

Welche Lösungen sind aus Ihrer Sicht besonders erwähnenswert?

Ronny Hartlich: „Die Videolösungen in Verbindung mit den Zutrittskontrollsystemen ist auf dem neuesten Stand der Technik. Durch die Zwei-Faktor-Authentifizierung können wir bestimmte Bereiche wirkungsvoll schützen, und die intelligenten Kameras unterstützen uns sehr bei der Sicherung der äußeren Randbereiche. Dadurch können wir unbefugtes Betreten schnell identifizieren und die jeweiligen Personen selbst dann noch gut beobachten, wenn sie sich über das Gelände bewegen. Besonders erwähnenswert ist auch die Sicherheitskette, ein sehr komplexes, aber zuverlässiges System, das mehr als 4 500 Sicherheitsfunktionen steuert.“

Wie war der Übergang in den laufenden Betrieb?

Ronny Hartlich: „Es wurde alles sehr professionell gemanagt. Wir haben nun ein eigenes Expertenteam vor Ort, das uns unterstützt – ein Service, den man so in der Branche nur selten findet. Im Bedarfsfall können wir diese Mitarbeiter schnell ansprechen und von ihnen Unterstützung anfordern. Außerdem halten wir wöchentliche Meetings ab, in denen wir über aktuelle Themen sprechen und Pläne für die Zukunft machen. Die Zusammenarbeit endet nicht mit der Integration der Lösungen, sondern setzt sich im Alltagsbetrieb fort.“